Environnement de surveillance exigeant dans les industries du ciment

Le contrôle des processus et des émissions dans une cimenterie peut être un défi en raison des niveaux élevés de poussière et des gaz corrosifs. OPSIS propose des systèmes d’analyse de gaz qui peuvent être utilisés dans ces environnements et qui offrent une grande précision, des temps de réponse courts et de longs intervalles de maintenance.

DE NOMBREUX DOMAINES D’APPLICATION

Les systèmes de surveillance OPSIS sont parfaitement adaptés à la surveillance des concentrations de gaz dans les environnements poussiéreux et corrosifs de l’industrie du ciment. Un grand nombre d’installations le confirme.

Les systèmes OPSIS sont le plus souvent utilisés pour surveiller les émissions dans l’air ambiant. Les autorités exigent souvent que les émissions soient surveillées et signalées afin qu’elles puissent être comparées aux limites d’émission établies. Dans ce cas, il peut être nécessaire de surveiller les concentrations de tous les types de gaz, ainsi que les poussières, le débit des gaz de combustion, etc.

Les systèmes de surveillance OPSIS peuvent également être utilisés pour surveiller et optimiser le processus de combustion en mesurant les concentrations de CO et d’O2 dans les gaz bruts chauds directement après les fours. Les systèmes de surveillance OPSIS peuvent également fournir des signaux permettant de contrôler l’épuration des gaz bruts. Vous trouverez plus d’informations à ce sujet sur la page consacrée à la surveillance des gaz bruts. Consultez notre page d’application sur la surveillance du mercure pour plus d’informations sur la surveillance du Hg et du Hg total.

DES SYSTÈMES CERTIFIÉS À HAUTE PERFORMANCE

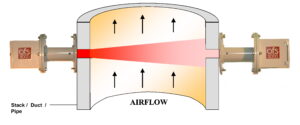

Les systèmes de surveillance OPSIS sont basés sur des analyseurs de gaz qui ont des temps de réponse courts, sont précis et nécessitent un minimum de maintenance. La surveillance s’effectue sans contact le long de faisceaux lumineux où les molécules de gaz peuvent absorber une partie de la lumière. Lors de la surveillance des émissions, les faisceaux lumineux sont envoyés à travers les conduits de gaz qui mènent aux cheminées, ou certains des gaz de combustion sont conduits dans des cellules de mesure à travers lesquelles la lumière est envoyée. La lumière est captée et acheminée par des fibres optiques vers l’analyseur qui mesure l’absorption et calcule les concentrations de gaz.

Un seul analyseur peut mesurer plusieurs types de gaz le long de plusieurs trajets lumineux. Il constitue un système de surveillance très rentable. Les concentrations de tous les types de gaz pertinents peuvent être surveillées, par exemple NOX, SO2, CO, CO2, H2O, HCl, HF, NH3, CH4, Hg et mercure total (THg).

ANALYSE DES GAZ AVEC OPSIS

Les raisons de choisir OPSIS comme fournisseur de systèmes d’analyse des gaz sont multiples. Parmi les principaux avantages des méthodes et des solutions proposées par OPSIS, citons :

Ce lien permet d’accéder à une série de courtes vidéos d’information sur le site OPSIS : OPSIS Play

Contactez-nous pour plus d’informations

Les ventes sont limitées à la province de Québec et aux provinces maritimes.

L’anémométrie à scintillation optique d’Optical Scientific, Inc. (OSI) offre une méthode non intrusive et intégrée au trajet pour mesurer le débit d’air et les émissions dans les grands conduits et les environnements ouverts des salles de cuves. Elle est parfaitement adaptée aux conditions de température élevée, de poussière et d’agressivité chimique. Les systèmes OSI fournissent des données en temps réel avec une haute résolution, une dégradation minimale du signal et peu d’entretien, ce qui en fait un choix fiable pour la surveillance continue de la ventilation et des émissions dans des environnements très difficiles et exigeants.

Pour plus d’informations, consultez notre page produit : Scintillation optique

BinMaster 3D Level Scanner pour l’inventaire des silos

La mesure précise de l’inventaire des poudres permet de contrôler efficacement les processus, d’optimiser l’utilisation des matières premières et de maintenir des taux de production constants.

Le scanner de niveau 3D BinMaster est spécialement conçu pour relever ces défis en utilisant une technologie de cartographie acoustique à basse fréquence pour générer un profil tridimensionnel précis de la surface du matériau à l’intérieur du silo. Contrairement aux capteurs de niveau à point unique, qui ne fournissent qu’un instantané de la hauteur du matériau à un endroit donné, le scanner 3D capture plusieurs points de mesure sur l’ensemble de la surface. Cela lui permet de calculer non seulement les niveaux le plus haut, le plus bas et la moyenne, mais aussi une estimation plus précise du volume total de poudre stocké.

Les caractéristiques et avantages clés du système BinMaster 3D sont les suivants :

– Une véritable mesure de l’inventaire basée sur le volume – essentielle pour la gestion des matériaux en vrac et la planification de l’approvisionnement.

– Des performances fiables dans les environnements poussiéreux, bruyants et à haute température

– La détection des irrégularités de surface et des conditions de cone-down/cone-up,

– Une technologie sans contact qui minimise les interruptions de maintenance et d’exploitation.

Le système BinMaster MVL intègre deux ou plusieurs capteurs 3D et est conçu pour les grands silos de stockage contenant des solides en vrac. Il combine plusieurs capteurs de niveau 3D montés stratégiquement sur un seul silo pour cartographier les surfaces de matériaux présentant une topographie complexe, comme un remplissage inégal, des modèles de cône vers le haut ou vers le bas, et des accumulations sur les parois latérales. En agrégeant les données de chaque capteur, le système MVL fournit un calcul extrêmement précis du volume et de la masse dans des silos de stockage très larges.

Pour plus de détails sur le produit et des vidéos : BinMaster 3D

Débit volumétrique sans contact , vitesse du matériau, position du vrac et de la convoyeur

Le système iBelt d’INDURAD améliore les opérations de convoyage grâce à un balayage radar 2D à grande vitesse qui permet de mesurer avec précision le débit volumétrique, de capturer des vues en coupe et de fournir des informations sur la hauteur et la distribution des matériaux. Sa mesure de vitesse sans contact, basée sur un radar, offre une précision de 99 %, ce qui permet d’optimiser la vitesse des bandes et d’éviter les glissements, sans qu’il soit nécessaire de procéder à un réétalonnage. La fonction iBelt Misalignment détecte le désalignement de la bande, réduisant ainsi l’usure, la consommation d’énergie et les risques de déversement. En outre, la mesure du franc-bord assure un positionnement optimal du matériau, minimisant l’usure et améliorant la longévité et la sécurité de la bande. Dans l’ensemble, iBelt assure une manutention efficace, sûre et rentable.

Pour obtenir des informations détaillées ainsi que des vidéos informatives, veuillez cliquer sur le lien ci-dessous :

Please contact us at controls@cancoppas.com or call us at the appropriate office should you require additional assistance.

Contact Us